粉状乳化自动包装码垛生产线

发布日期:2022-03-22 来源:中科科正 浏览次数:1150次

粉状乳化自动包装码垛生产线装车系统是合肥科正自动化工程有限公司与安徽江南化工股份有限公司联合研制的国内首条并经煤炭设计总院安全评价中心验收评价满足国家和行业有关法律、法规、技术标准和规范要求;具备民爆生产设备技术定型验收的安全条件。并得到了工信部安全司高度评价在国内行业界技术水平领先,示范生产线,具有推广意义。

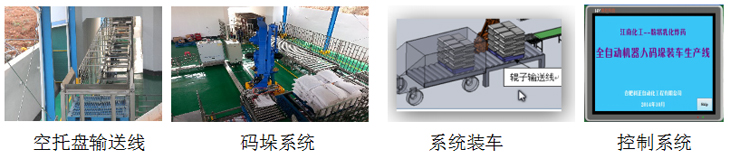

1、粉状乳化自动码垛装车系统组成

1.1系统组成及工作原理

粉状乳化自动包装码垛生产线装车系统是无固定操作人员智能化粉状乳化生产线的终端设备,整个系统由空托盘输送系统、码垛系统、自动装车系统、自动控制系统组成。由包装生产线输送并汇总来的袋装物料经输送线包装袋整理和整形、计数,再由自动码垛装车系统码垛、装车运至总库。

(1)空托盘输送系统

空托盘是由专用车运至空托盘输送线入口处,由操作人员按动出垛按钮,将车内空托盘输送出到托盘输送线上,可一次性将一天用量的空托盘放入空托盘输送机上预存,托盘库根据机器人的请求将托盘分别送到码垛工位。

(2)码垛系统

包装袋经整形后输送到缓冲输送带上,再由缓冲输送机输送到待码机上,机器人采用日本安川MPL160型4轴机器人配合专用的编织袋手指式机械抓手。通过待码机发出的指令自动按轨迹进行抓取并按预先规定的码垛层数和编序工作。(25KG/袋、每层6袋共10层)当一垛结束后自动输出到最末端,共设置5个存储垛。装完一垛后自动输送到最末端。

(3)自动装车系统

采用专用车进行装车,当车倒入出垛端后,由人工按钮操作将垛输送到车内,一次装入2托盘。车内设有辊道,用电瓶作驱动电源。设2段,便于出垛和进垛。装车系统如图3-4所示。

(4)自动控制系统

自控系统控制界面提供了系统内所有单体设备的状态指示,如设备是运转还是停止,安全门是否关好,安全光幕是否正常,安全回路是否正常等。通过控制触摸屏上相应的设备图标,相应的设备状态和操作界面将打开。如按托盘库图标,托盘库操作界面将打开:通过该界面操作工可对该设备进行操作,同时该界面还提供设备的状态指示和错误信息报警, 同时还有该设备所有传感器信号的监测功能, 并可对该设备进行起停和复位操作。控制系统可对每台设备提供手动操作功能, 该功能有密码保护,只有授权维护人员才可操作, 以满足设备维护的需要。控制触摸屏可以显示系统内所有设备的状态信息和错误报警信息, 各部件故障状态在画面中以动画模拟直观显示,方便操作工检查及维护设备。电气控制柜为防爆型。电气控制柜主要包含德国西门子SIMATIC 200 PLC、以太网通信处理器、SICK安全逻辑控制器、网关路由器、施耐德断路器、施耐德接触器、施耐德主回路开关。

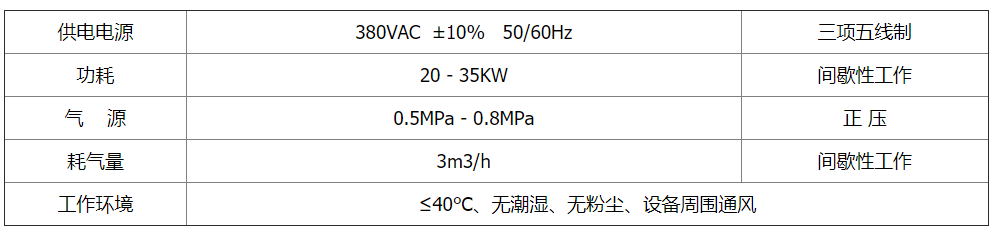

1.2 系统电气性能参数

1.3安全连锁

粉状乳化自动包装码垛生产线装车系统具有自动上托盘、机械手码垛、自动装车、缓存、整形、自动减产等连锁功能,实现了智能化、随动性联锁联动控制,与生产线前后工序实现产能自适应和安全联锁、故障自诊断及智能化处置。